1. レーザ溶接の特徴と従来溶接法との比較

1.1 レーザ溶接とは

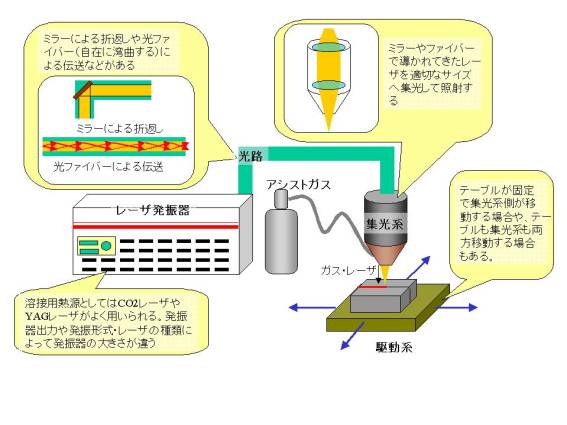

レーザ溶接とは、レーザ光を熱源として主として金属に集光した状態で照射し、金属を局部的に溶融・凝固させることによって接合する方法のことである。レーザ溶接装置の代表的な構成を模式図として、図1-1に示す。装置はレーザ発振器、光路、集光光学系、駆動系、シールドガス系で構成されている。一般にレーザ溶接では、レーザ発振器として大出力化が進んでいるCO2レーザとYAGレーザが用いられることが多い。発振器で発振されたレーザは光路を通じて集光光学系へ導かれるが、CO2レーザの場合はミラーによる折返しで伝送され、YAGレーザの場合はミラーによる伝送以外に光ファイバーによる伝送も用いられる。集光光学系は放物線面鏡や集光レンズ等で構成されており、伝送されてきた光が適切なサイズへ集光される。このように集光された状態でレーザは材料に照射され溶接を始めるが、溶接金属部の酸化等を防ぐために、通常はシールドガスを溶接金属部へ吹付ける。良く用いられるガスはアルゴン、ヘリウム、窒素である。そして、駆動系が移動することにより溶接が進行するが、一般に溶接される材料はジグによってテーブル等に固定されている。なお、溶接形状によっては溶接材料を抑えるためのジグを専用に用意する必要がある場合もある。

図1-1 レーザ溶接装置の模式図

|

1.2 レーザ溶接の特徴

1.2.1 他の溶接熱源の比較

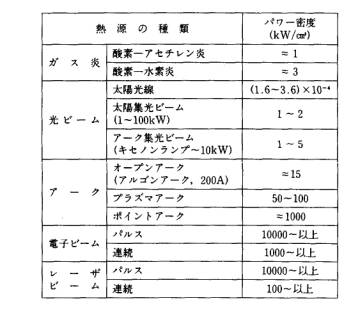

レーザは単一波長で位相差の無い光であるため、光学系のレンズで極めて小さな点に集光して高い密度のエネルギーが得られる。レーザ溶接では、このように集光された高エネルギー密度の熱源を利用するため、従来の溶接法とは大きく異なる特徴を多く有している。表1-1は従来の溶接に用いられる熱源とレーザ溶接熱源のパワー密度を比較して示したものである。この表から電子ビーム溶接と並んで格段の違いのあることがわかる。レーザ溶接や電子ビーム溶接のようなエネルギー密度の高い熱源を用いた溶接では、従来の溶接法に比較して

①高速深溶込み溶接が可能

②溶接熱影響が非常に少ない

③溶接変形が少ない

等の大きな特徴があり、関係者の注目を引くと共に実用化が進みつつある。

なお、レーザ溶接と同レベルの高エネルギー密度溶接法として電子ビーム溶接があるが、この方法での基本的な溶接法は真空中の溶接であるため、真空チャンバーを必要とし、溶接可能製品の形状や寸法に制限が入る場合があり、溶接作業性の面でレーザ溶接に劣ると考えられる。

表1-1 各種熱源のパワー比較1)

|

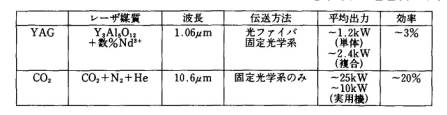

1.2.2 レーザ溶接用熱源

金属材料の溶接に用いられるレーザは、主にCO2レーザとYAGレーザである。両者を比較すると表1-2に示すように、前者が長波長・高出力・高発振効率、後者が短波長・低出力・低発振効率で、出力形態は前者が連続発振、後者がパルス発振で使用されることが多い。両者の特徴を生かす意味で、溶接部の厚さが1mmを超えるものの溶接にはCO2レーザが利用される。なお、近年のレーザ発振器の高出力化に伴い、CO2レーザでは連続発振で50

kW級の発振器が開発されており2)、板厚10 mmを超える厚板溶接にも適応されてきている。一方、YAGレーザにおいても、連続発振で10

kW級の発振器が開発され3)、これまでCO2レーザで加工していた溶接部の厚さが1

mmを超えるものでも溶接が可能になってきている。

なお、溶接する材料によっては、CO2レーザやYAGレーザではなく、第2高調波のYAGレーザ(波長532nm)や半導体レーザなども用いられることがある。

表1-2 Nd+3:YAGレーザとCO2レーザの比較1)

|

1.2.3 レーザ溶接結果の特徴

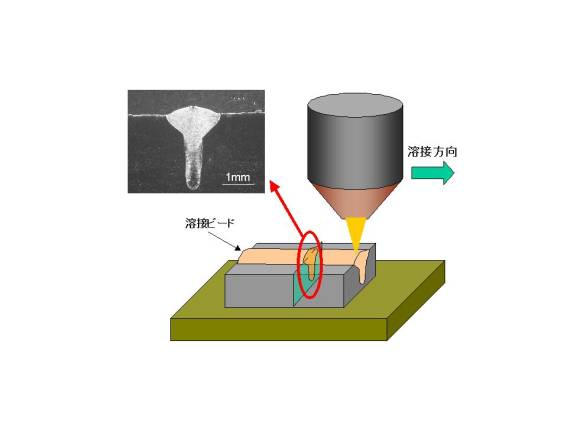

レーザ溶接時の溶接金属部の断面写真を図1-2に示す。図2の断面写真の溶接はレーザ出力4kW、溶接速度1m/minで行っているが、このようにビード幅に対して溶込み深さが大きい溶接がアーク溶接では困難な高速度でも可能になる。

図1-2 レーザ溶接部断面写真

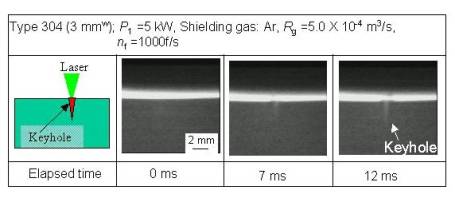

このような溶接が可能になるメカニズムについて紹介する。レーザ溶接では、直径1 mmにも満たない微小な加工点に数kWのエネルギーを集中できるため、加工点では激しい蒸発が起こり、レーザから得た熱と激しい蒸発の蒸発反力によって加工点にキーホールと呼ばれる深い穴が形成されながら溶接が進行するため深溶込み溶接が可能になる。キーホールの形成についてX線で観察した例4)を図1-3に示す。なお、キーホールの深さは、材料に対する入熱に関係があるため、レーザの出力の増加に伴って深くなり、溶接速度の増加に伴って浅くなる傾向がある。

図1-3 キーホール形成過程

|

1.2.4 レーザ溶接の最近

レーザ発振器および伝送集光系からなるレーザ溶接システムは、基本的に精密光学機器であり、高価であるため、レーザで溶接する部品は、高精度、低ひずみ、低入熱溶接が要求されるような付加価値の高い部品の製作などの用途に限定されている。例えば原子力関連機器の溶接などでは、使用鋼材もステンレスが多用され、炭素鋼に比較して熱膨張率の大きな材料では溶接変形を少なくするのに好都合である。また、高速深溶込み溶接の特徴を生かし、自動車のボディ溶接などにも近年適用が広がっている5)。

上述のように、レーザ溶接はコストの掛かる部分が以前から問題点としてしばしば指摘されている。また、光を集光して使用する性質上、加工部のギャップ裕度が低いことも問題点と言える。そこで、最近では、レーザ溶接の高速深溶込み溶接の特性を損なわず、これらの欠点を補う方法として、レーザ溶接とアーク溶接等のハイブリッド化6)が研究課題として注目されている。

また、銅などの反射率の高い合金の溶接の研究7)や、熱効率の良い半導体レーザを用いた溶接の研究8)も盛んに行われており、いくつかは実用化されている。一方、通常のレーザ溶接に追いても溶接欠陥の生成メカニズムや防止法についても盛んに研究が進められており9)、これらの研究成果によって今後ますますレーザ溶接が普及することが期待されている。

|

参考文献

1) 溶接学会編、溶接・接合技術、p94、96 、(1993)、産報出版

2) N. Fukuda, T. Matsumoto, Y. Kondo, A. Ohmori,

K. Inoue and Y. Arata: “Study on High Quality Welding of Thick

Plates with a 50 kW CO2 Laser Processing System”, Proc.

of ICALEO ’97, Vol. 83, Part 2, (1997) E11-E20

3) T. Ishide, M. Nakayama, Y. Shimokusu, T. Nagashima,

K. Okimura and O.Kohanawa: “High Power YAG Laser Application for

Heavy Components”, Proc. of Nolamp Conference, (1999), 482-490

4) 例えば、瀬渡 直樹、水谷 正海、後藤 道夫、片山 聖二、松縄 朗、“レーザ溶接時のキーホール挙動の解明”、溶接学会全国大会講演概要 第67集 P.

88~89

5) 森清和;“自動車ボディへのレーザー溶接適用”、溶接学会誌、Vol.72,№1,(2003),40-43

6) 例えば、中嶋徹、櫻井茂行、三柳直毅、高野悠敬、“レーザ・アーク併用溶接の開先内現象に関する検討”、溶接学会全国大会講演概要集第67集p.116-117

7) 例えば、文鍾賢、水谷正海、片山聖二、松縄朗、“異波長重畳レーザによる金属のビーム吸収と溶融特性”、 溶接学会全国大会講演概要集第66集p.52-53

8) 阿部信行、塚本雅裕、三宅正司、東野律子、野口修一、“2kW級高出力半導体レーザシステムによる材料加工特性の検討”、溶接学会全国大会講演概要集第65集p240-241

9) 例えば、瀬渡 直樹、片山 聖二、松縄 朗“アルミニウム合金レーザ溶接時のポロシティ生成機構の解明とその抑制法”溶接学会論文集、No.

2、Vol. 18、May.、2000、 P. 243~255 |