4. 溶接部の評価

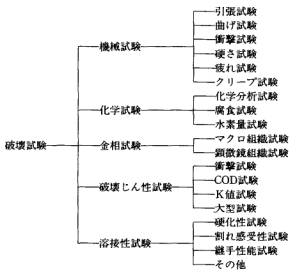

溶接継手の評価のために行われる試験法は、図4−1に示すように破壊試験と非破壊試験に大別される。しかし、これら全ての試験が常に実施されるものではなく、実施される試験項目と頻度およびその判定基準については製品の使用される状態や条件によって、ユーザーおよび第3者認定機関と製造者の合意に基づいて決定される。つまり、これらの試験は、製造コストや製造期間にも少なからず影響するので、溶接構造物に要求される性能を考慮して合理的なレベルに決定される。

4.1 破壊試験

実際の溶接継手と同様の溶接を再現した試験用溶接継手(場合によっては直接製品の溶接継手)から試験片を採取し、これを実際に破壊させてその性能を明らかにする試験である。図1に示すように用途に合わせて様々な破壊試験方法がある。一般的な試験項目としては、継手の強さを評価するための引張試験、継手の延性を評価するための曲げ試験、継手の切欠靭性を評価する衝撃試験(シャルピー試験)等が挙げられるが、構造物に要求される性能に応じて他の試験が追加される。

4.2 非破壊試験

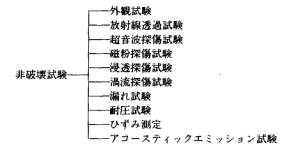

実際の溶接施工時に溶接欠陥発生の可能性は皆無ではない。溶接ビード表面に現れる欠陥なら直接ビードを検査することで検知することはできるが、溶接部の奥深くに発生する結果については直視による発見はできない。特にレーザ溶接時には、前章でも紹介したように、ポロシティ等の溶接欠陥が溶接金属部の内部に生成する場合があることから、外観が綺麗と言うだけでは溶接結果を評価できない。これらの溶接金属部内に生成した溶接欠陥を溶接継手の破壊を行わずに検査するのが非破壊試験である。主な非破壊検査は図1に示すようなものである。一般的に行われている試験項目としては、継手性能に影響の大きい表面欠陥の試験を対象とする外観試験、磁粉探傷試験、浸透探傷試験や内部欠陥試験として放射線透過試験、超音波探傷試験等がある。

図4−1 溶接継手の試験法1)

|